Baumgabeln wurden schon immer als ein Abfallprodukt betrachtet, als unbrauchbarer Rest, weil sie die lange, regelmäßige Form des Stammes stören. Die von Felix Amtsberg, Forscher an der Universität Stuttgart, zusammen mit Yijiang Huang, Daniel J.M. Marshall und Caitlin Mueller vom Massachusetts Institute of Technology und Kevin Moreno Gata, Lehrstuhlinhaber für Tragwerke und Konstruktives Entwerfen an der RWTH Aachen, initiierte Forschung war notwendig, um sie neu zu bewerten. Das Team konzentrierte sich daher auf die Möglichkeiten, die diese unregelmäßigen Teile bieten, die einzigartige Konfigurationen und eine unvergleichliche strukturelle Stärke aufweisen.

Die beim Bau verwendeten Verbindungen werden oft aus Rohstoffen wie Metall hergestellt, deren Gewinnung starke ökologische Auswirkungen hat. Die betreffende Forschung schlägt daher einen Kurswechsel vor, indem sie die Möglichkeit erkennt, anstelle der weniger nachhaltigen Metalle ein natürliches und bereits reichlich vorhandenes Element zu verwenden: die Baumgabeln. Vor allem, da diese zu Tausenden abgeholzt werden. In der Tat ist die Bereitschaft, eine Verwendung für Baumgabeln zu finden, bis heute eine noch wenig erforschte Praxis, die jedoch, wenn sie in großem Maßstab angewandt wird, zu positiven Ergebnissen führen kann.

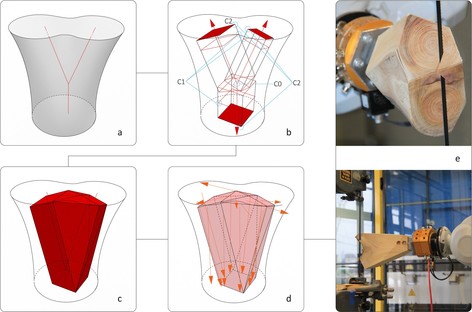

Caitlin Mueller, außerordentliche Professorin am MIT-Programm für Gebäudetechnologie und Leiterin der Forschungsgruppe Digital Structures, beschreibt die Baumgabeln als: “natürliche strukturelle Verbindungen, die in Bäumen als Ausleger funktionieren, was bedeutet, dass sie dank ihrer inneren Faserstruktur das Potenzial haben, Kraft sehr effizient zu übertragen. Mueller fährt fort: “Wenn Sie eine Baumgabel nehmen und sie in der Mitte durchschneiden, sehen Sie ein unglaubliches Netzwerk von Fasern, die sich miteinander verflechten und diese oft dreidimensionalen Lastübertragungspunkte in einem Baum schaffen. Wir fangen an, dasselbe mit dem 3D-Druck zu tun, aber wir kommen bei weitem nicht an das heran, was die Natur in Bezug auf komplexe Faserausrichtung und -geometrie leistet.”

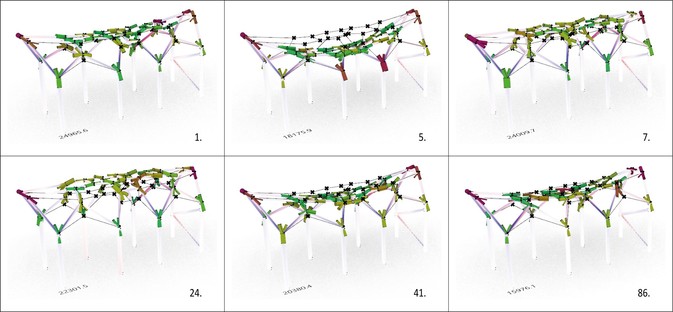

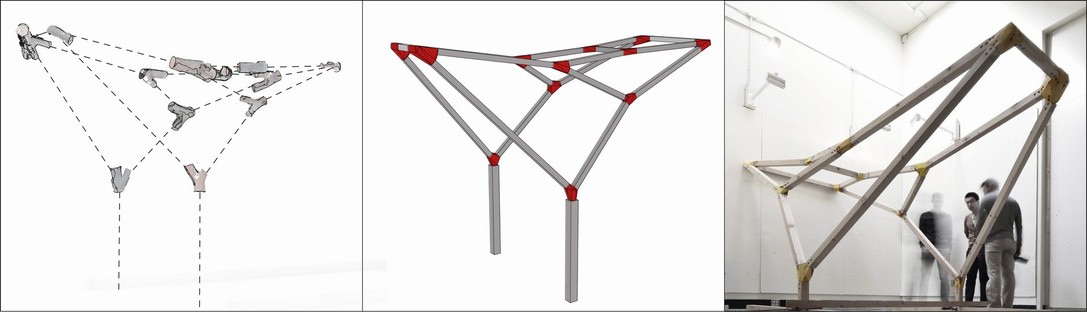

Das Forschungsteam hat daher einen fünfstufigen Arbeitsablauf vom Entwurf bis zur Herstellung entwickelt, der natürliche Strukturen mit digitalen und computergestützten Werkzeugen kombiniert, die heute üblicherweise in der Architektur eingesetzt werden. Der Einsatz von Computertools, die aus dem maschinellen Lernen und dem generativen Design abgeleitet sind, ermöglicht es, die Identifizierung der Baumgabeln mit der am besten geeigneten Form zu optimieren, um die Designanforderungen zu erfüllen, indem sie mit der geringsten Anzahl von Schnitten verwendet wird.

Der erste Schritt ist die Identifizierung der Designanforderungen und die Katalogisierung der verfügbaren Baumgabeln in einer digitalen Bibliothek. Dies geschieht mit Hilfe eines 3D-Scans, der auch mit einer Smartphone-Anwendung durchgeführt werden kann.

Im zweiten Schritt wird eine Übereinstimmung zwischen der digitalen Bibliothek und den Formen eines bestimmten zu bauenden Gebäudes gesucht. Ein Prozess, der automatisch von der Software ausgeführt wird.

Der dritte Schritt dient dazu, die identifizierten Kombinationen mit Hilfe eines Algorithmus anzupassen und gegebenenfalls das Design und die Struktur zu ändern. Kurz gesagt, die Software geht zurück, um die Anordnung der Baumgabeln in der Struktur zu optimieren.

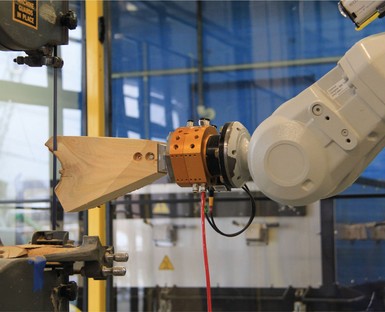

Sobald die Entwurfsphase abgeschlossen ist, besteht der vierte Schritt aus dem auf ein Mindestmaß reduzierten Schnitt der Baumgabeln, um die Rinde zu entfernen und das Gelenk an die künstliche Struktur anzupassen. Auch diese Phase wird von einem Algorithmus gesteuert, der die Schneidanweisungen generiert, die dann von einem Roboter aus dem Autodesk Technology Center in Boston ausgeführt werden.

Die fünfte Phase schließlich ist auch die einzige, in der keine fortschrittlichen Technologien zum Einsatz kommen, denn die Struktur wird von Hand montiert.

Jetzt ist es an der Zeit, von der Forschung zur praktischen Umsetzung überzugehen. Wie Mueller uns daran erinnert, ist dieser Ansatz: “zumindest potenziell skalierbar und potenziell innerhalb unserer industrialisierten Materialverarbeitungssysteme realisierbar”.

Francesco Cibati

Photo by Felix Amstberg

Research credits: Felix Amtsberg, Yijiang Huang, Daniel J.M. Marshall, Kevin Moreno Gata, Caitlin Mueller

Original research paper: https://thinkshell.fr/wp-content/uploads/2019/10/AAG2020_25_Amtsberg.pdf